Bildröhren-Regenerierung

Verschiedene Typen von Bildröhren-Regeneriergeräten sind bekannt. Einfache Geräte konnten noch bis Mitte der siebziger Iahre gebraucht werden. Bis damals wurden in den Röhren Katoden mit größerer Masse verwendet. Diese wurden beim Regenerieren durch einen kurzen, aber hohen Stromstoß zerrissen. Unter heftigem Knistern und Blitzen flog ein Teil der Katode in den Röhren-Innenraum. Der verbleibende Rest ermittierte dann oftmals wieder für einige Zeit.

Die Bildröhrentechnik wandelte sich

Verschiedene Forderungen führten um 1975 zu kleineren Katodenmassen. In-Line-Bildröhren in 29-mm-Hülsen benötigten Systeme kleineren Querschnitts und damit auch Katoden geringerer Masse. Der Heizleistung der Katode wurde größere Aufmerksamkeit zuteil. Auch das war ein Grund für die Massenreduzierung. Mit den alten Regeneriergeriten konnte man diese neuen Röhren nicht länger gefahrlos regenerieren.

Mitte der 70er Jahre kamen neue Regeneriergeräte auf den Markt. Die damals neu entwickelten Regeneriergeräte waren bereits verhältnismäßig zuverlässig. Die fortschrittlichsten arbeiteten mit Ballastlampen. Allerdings verlor ein großer Teil der mit ihnen regenerierten Bildröhren nach einiger Betriebszeit die Emissionsfähigkeit wieder.

Bei schlecht regenerierbaren Röhren mussten nach eigenem Ermessen während des Regenerierens die Heizspannung erhöht werden. Das führte zu unkontrollierbaren Ereignissen in der Bildröhre. Zudem konnten mit diesen Geräten nur Schlüsse zwischen Wehneltzylinder und Katode beseitigt werden; Schlüsse zwischen Katode und Heizfaden dagegen nicht.

Hohe Ziele der Röhrenregenerierung

Neue Ziele waren gesetzt Erfolgsquote sollte erhöht werden, eine Lebensdauer von mehr als einem Jahr für 80 % der Regenerierten Bildröhren war zu verwirklichen. Besonders sollte auch Bildröhren-Katoden, die ihre Emissionsfähigkeit gänzlich verloren hatten und bisher als unregenerierbar galten, regeneriert werden können. Die Bedienung sollte einfach sein, unkontrollierte Manipulationen der Heizspannungshöhe unmöglich und unnötig werden, Fade-Katoden-Schlüsse sollten werden können. Um die wesentlichen Gedanken des Entwicklungskonzeptes darzustellen, scheint es unerläßlich, den Bildröhren-Herstellungsprozeß, soweit er den Werdegang der Erdalkali-Katode betrifft, darzustellen.

Die ErdalkalI-Katode

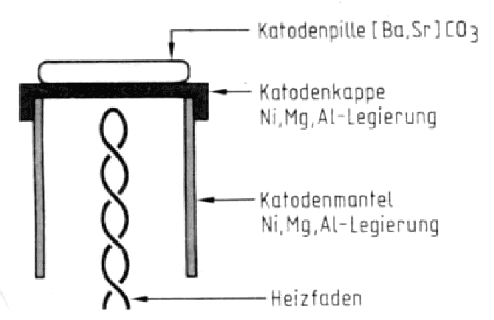

Barium-Strontium-Mischkristalle sind an der Luft nicht aufbewahrbar. Als Carbonat [[Ba, Sr] CO3] lassen sie sich, dagegen in unserer Sauerstoff-Stickstoff-Atmosphäre gut verarbeiten. Sie werden als Mischung mit einem Binder in Form von Pasten auf die Katodenträger aufgebracht. Typische Mischungsverhältnisse sind: [immer ca.] 5 %CaCO3, 50 % BaCO3, 44 % SrCO3 + 1 % Binder oder 15 % CaCO3, 50 % BaCO3, 34 % SrCO3 + 1 % Binder. Verunreinigungen und Bestandteile des Binders sind CO, Mg, Cu. Fe. Mn, Ni. und Si. Die Katodenkappe und der Katodenmantel bestehen aus einer Nickel-Magnesium-Aluminium-Legierung.

Nauchdem die Katode mit dem System in den Bildröhrenhals montiert ist, wird die Bildröhre auf den Pumpenstand gebracht. Zwischen den Kontakten des Glassockels ragt der noch offene Purnpstutzen hervor. Er wird mit der Pumpe verbunden. Während des Evakuierens der Bildröhre auf dem Hochvacuum-Pumpenstand laufen verschiedene Vorgänge ab. Sie sind für die spätere einwandfreie und langlebige Emissionsarbeit der Bildröhrenkatode verantwortlich. Es handelt sich dabei um das Aufdampfen des Getterspiegels auf die Bildröhren-Innenwand und das Formieren der Katode.

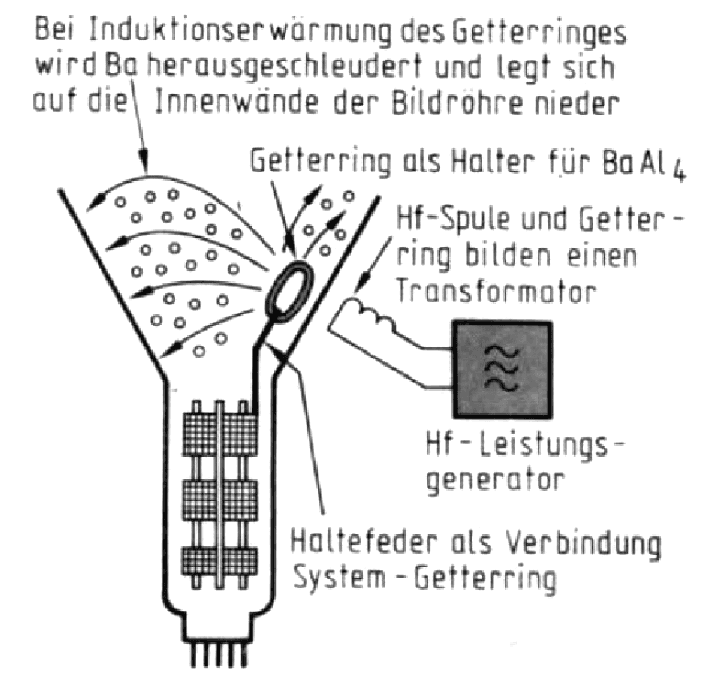

Der Getterspiegel

Das Auftragen des Getterspiegels erfolgt durch Verdampfen des Bariums aus der Barium-Aluminium-Legierung [Ba. Al4], die im sogenannten Getter-Ring vorhanden ist. Die Erhitzung des Getterringes geschieht mittels eines hochfrequenten Induktionsstromes. Dieser wird knapp eine Minute lang von einer außen an den Bildröhrenkolben gelegten Spule in den Getterring induziert. Es werden Temperaturen von 1300 Grad erreicht. Die Bildröhre ist während dieser Zeit bereits auf ca. 10 hoch -4 Torr evakuiert. Das Barium legt sich auf den Innenwänden der Bildröhre nieder.

Während des Pumpens wird formiert

Der Formierprozeß wandelt das Barium-Strontium-Carbonat [Ba, Sr] CO3 in Barium-Strontium-Oxid [Ba, Sr] O um. Dabei wird die Katode verschiedentlich überheizt. Der Prozessverlauf wird in in der folgenden Tabelle dargestellt:

| Schritt | Atmosphärendruck | Katodentemperatur | Dauer | Reaktion | Erklärung |

|---|---|---|---|---|---|

| 1 | 10-3…10-1Torr | ca. 800 Grad | ca. 3 Min. | [Ba, Sr] CO3 BaCO3 + SrO + CO2 |

CO2 (Kohlendioxid) wird abgepummt, ein kleiner Teil reagiert mit dem Barium des Getters |

| 2 | pumpen | aufheizen | |||

| 3 | 10-6…10-1Torr | ca. 800 Grad | ca. 5 Min. | BaCO3 + SrO BaO + SrO + CO2 |

|

| 4 | pumpen | aufheizen | |||

| 5 | 10-3…10-1Torr | ca. 1100 Grad | ca. 10 Min. | BaO + SrO + CO2 BaO + SrO |

|

| 6 | pumpen | Der Druckanstieg bei den Schritten 1,3,5 ist der Entwicklung des Kohlendioxides CO2 zu erklären. |

Die Bildröhre befinden sich drei bis vier Stunden auf dem Hochvacuum-Pumpenstand. Während dieser Zeit wird die Kolbentemperatur der Röhre ständig mittels äußerer Gasflammenheizung auf 250/350 °C gehalten. Mit dem Verschließen der Bildröhre durch Abschweißen des Pumpstutzen endet das Evakuieren. Die Röhre ist bis auf 10-5 Torr evakuiert. Eine Restatmosphäre aus Methan [CH4] und WasserStoff [H2] ist vorhanden. Der Getterbelag im Bildröhren-Konus und -Hals besteht noch zum größten Teil aus reinem Barium. Nur ein kleiner Teil ist übergegangen in Bariumcarbonat [BaCO3] und Bariumoxid [BaO]. Die Katodenpille besteht im Wesentlichen aus Barium-Strontium-Oxid [Ba. Sr] O. Das nun folgende Aktivieren soll die Kathode dauerhaft emissionsfähig machen. Der Ablauf des Aktivierens sehen Sie in der folgenden Tabelle:

| Katodentemperatur | Aktivierungsart/th> | Reaktionsort | Reaktion | Erklärung |

|---|---|---|---|---|

| 950 Grad | Reduktion | Katode | BaO + CO ⇌ Ba + CO2 CO2 geht zum Getter, und wird dort mit Ba zu BaCO3 |

CO (Kohlenoxid) stammt aus dem Binder |

| 950 Grad | Reduktion | Schicht K-K | BaO + Mg ⇌ Ba + MgO BaO + Al ⇌ Ba + Al2O2 |

Mg (Magnesium) und Al (Aluminium) sind im Katodenmantel und in der Katodenkappe als Aktivatoren vorhanden. Sie werden ausgeschmolzen |

| 950 Grad | Reduktion | Schicht K-V | BaO + CH4 ⇌ Ba + CO + 2H2 bilden mit Ba des Getters BaCO3 |

CH4 (Methan) ist als Restatmosphäre vorhanden |

| 950 Grad | Reduktion | Schicht K-V | BaO + H2 ⇌ Ba + H2O reagiert mit Getter-Ba Ba + H2O ⇌ BaO + H2 (Restatmosphäre) |

H2 (Wasserstoff) stammt aus Reaktion Nr. 3 und aus der Restatmosphäre |

| fällt | Porosität ensteht duch Sintern | |||

| 830 Grad | Elektrolytisch | Katode | Ba(++) + O(–) + 2 ⇌ Ba + O(–) | Der Ionenstrom O(–) wandert duch die Katode und hinterlässt Leerstellen. Die O(–) Ionen gehen im Vakuum zum Getter und werden da gebunden. |

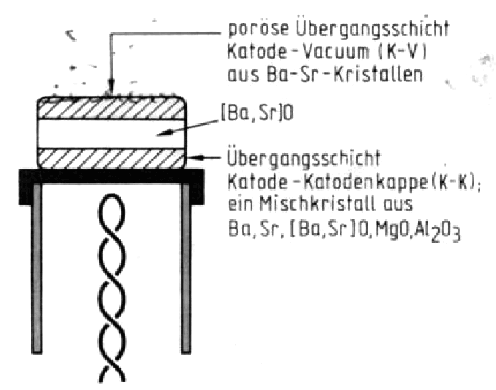

Die Schicht K-V der Katodenoberfläche besteht nach dem Aktivieren aus ca. 1 µm großen Barium-Strontium-Kristallen, die nur an wenigen Stellen miteinander verbunden sind. Zwischen ihnen sind ca. 4 µm große Poren. Dadurch ist die wirksame Oberfläche um etwa den Faktor 100 größer als die geometrische Katodenfläche. Die Bildröhrehenkatode ist nun emissionsfähig.

Gebrauch und Verbrauch der Bildröhren Katode

Beim normalen Gebrauch der Bildröhre hat die Katode eine Temperatur um 700 Grad. Dabei verdampft ständig Barium von der Katodenoberfläche.

Ein Teil des ständig verdampfenden Bariums der Katodenoberfläche wird dabei aus dem Bariumoxid der Katode ersetzt.

BaO + H2 ⇌ Ba + H2O

wird Teil der emittierenden Katodenoberfläche.

geht zum Getter und reagieren dort:

H2O + Ba ⇌ BaO + H2

1. Bleibt Teil des Getterspiegels

2. wird Teil der Restatmosphäre.

Während dieses Vorgangs wachsen die Bariumkristalle und bilden mit der Zeit eine glasige Katodenoberfläche. Die Porosität geht verloren. Die Emissionsfähigkeit lässt nach.

Die Tabelle oben zeigt, wie es teilweise während des Betriebes ersetzt wird. Wenn Katoden nicht mehr emittieren, können sie folgende, durch den langen Gebrauch entstandene, Veränderungen aufweisen:

- Die Barium-Strontium-Kristalle der Schicht K-V sind zu einer verglasten Fläche zusammengewachsen.

- Die Katodenoberfläche K-V besteht ans Barium-Strontium-Oxid. Das Barium ist restlos verdampft.

- Der Übergang der Katodenpille zur Katodenkappe K-K besteht aus einer Isolierschicht, deren wesentlichen Bestandteile Magnesiumoxid (MgO) und Aluminiumoxid (Al2O3) sind.

Nachfolgend soll anhand des Mess- und Regenerierungsgerätes Müter BMR80 der Vorgang des Regenerierens beschrieben werden.

Das Regenerieren von Bildröhren

Die Katodenpille wird auf ca. 900 Grad erhitzt. Dadurch schmelzen die Katodenbestandteile Al, Sr, Ba, Mg und Ca. Der Siedepunkt des Magnesiums wird nicht erreicht.

| Element | Schmelzpunkt | Siedepunkt |

|---|---|---|

| Al – Aluminium | 660 Grad | 2467 Grad |

| Sr – Strontium | 769 Grad | 1384 Grad |

| Ba – Barium | 725 Grad | 1646 Grad |

| Mg – Magnesium | 651 Grad | 1107 Grad |

| Cu – Kuper | 1083 Grad | 2600 Grad |

| Fe – Eisen | 1528 Grad | 2735 Grad |

| Mn – Mangan | 1244 Grad | 2097 Grad |

| Ni – Nickel | 1453 Grad | 2732 Grad |

| Si – Silizium | 1410 Grad | 2355 Grad |

| Ca – Calcium | 851 Grad | 1482 Grad |

Die Verbindungen der genannten Stoffe mit Sauerstoff und Kohlenstoff (O, C) brechen auf. Durch Anlegen einer geeigneten Impulsspannung zwischen der Katode auf der Minusseite und Wehnelt sowie Gitter 2 auf der Plusseite wird in der Katode ein galvanischer Vorgang eingeleitet. Die Kohlenstoff- und Sauerstoffionen wandern durch die Schmelze und hinterlassen Fehlstellen. An der Oberfläche der Katode treten die Ionen aus, gelangen ins Vakuum und werden an der Bildröhren-Innenwand vom Getter gebunden. Die emissionsverhindernden Verbindungen MgO und A1203 [Teile der Schicht K-K] sind damit beseitigt. Gleichzeitig entsteht an der Katodenoberfläche K-V reines Barium.

Nun erkaltet die Katode, weil die Heizspannung abgeschaltet wird. Der galvanische Prozess wird jedoch aufrechterhalten. Das geschieht durch langes Anheben der Impulsspannung. Die Fehlstellenbildung als Folge des Ionenstromes im Mischkristall führt zu neuer Porenbildung an der Katodenoberfläche. Unterstützt wird die Porenbildung noch dadurch, dass die verschiedenen Bestandteile der Schmelze nacheinander erstarren.

Je nachdem wie verbraucht die zu regenerierende Katode ist, dauert der Vorgang vom Beginn des Aufheizens bis zum Ende zwischen 30 Sekunden und drei Minuten. Während dieser Zeit sorgt die Steuerung durch den BMR 80 für eine effektive Regenerierung.

Außerdem kann der Bedienende durch Meßinstrumenten-Beobachtung den galvanischen Vorgang kontrollieren. Auch wird ihm mittels Kontrollampe angezeigt. ob die Gefahr der Katodenverformung, die einen Schluß Katode-Wehnelt erzeugen könnte, besteht.